De klant het product, IMA de machine

IMA: toonaangevend in de machinebouw

Drie specifieke business-units

IMA, met hoofdzetel in Houthalen-Helchteren en vestiging in Maldegem, is uitgegroeid tot een toonaangevende speler in de machinebouw. IMA realiseerde tot op heden zo’n 4.000 projecten in binnen- en buitenland. En dit in alle domeinen van de industrie.

Door de klant toegang te bieden tot kennis en industriële technologie, maakt IMA de ideeën van deze klanten tastbaar. Met andere woorden, het geeft fysiek vorm aan hun gedachte van meerwaarde. Met behulp van kwalitatieve onderdelen en hoogstaande technische diensten streeft IMA naar de ontwikkeling van innoverende machines die bijdragen aan de meerwaarde van hun klanten. Hiervoor vertrouwt het bedrijf op drie business-units: Tooling, Automation en Prototyping.

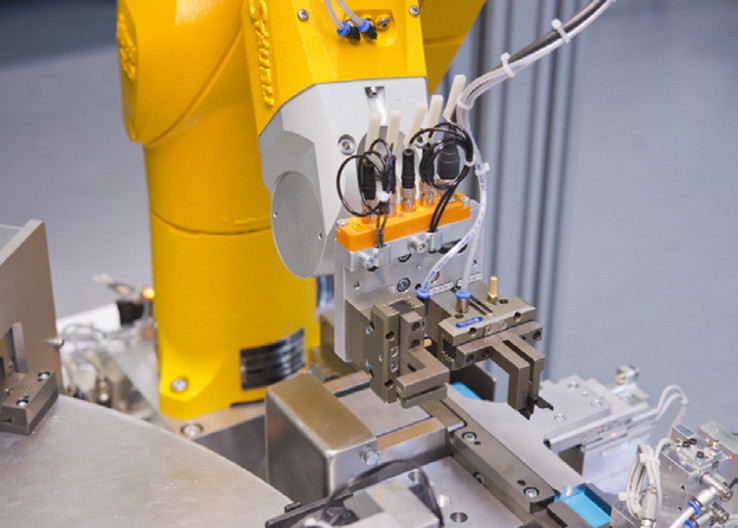

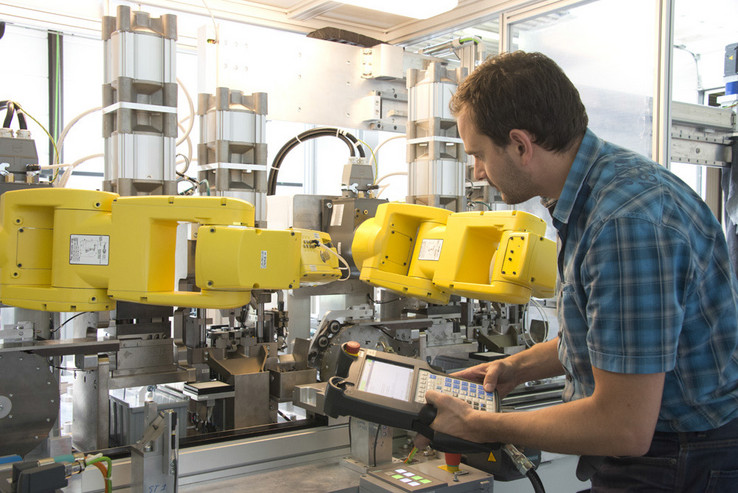

De business-unit 'Tooling’ draait rond het ontwikkelen van specifieke onderdelen, afgestemd op verschillende machinetypes. IMA creëert deze mechanische componenten dankzij het geavanceerd CNC-machinepark. Hierdoor is het bedrijf in staat de meest diverse metalen en materialen te bewerken en te verwerken, in combinatie met conventioneel boor-, draai- en freeswerk. In de afdeling 'Automation’ zorgt IMA voor het ontwerp en de implementatie van geautomatiseerde systemen. Met behulp van jarenlange ervaring en uitgebreide kennis integreert een team van elektro-engineers, software-engineers en monteurs moeiteloos een brede waaier aan industriële technieken. Tot slot bouwt IMA in de business-unit 'Prototyping’ machines op maat. Van research en pre-engineering, mechanisch design, fabricage, montage en installatie tot succesvolle indienstname. Specifiek in deze afdeling focust IMA zich op een modulaire aanpak van de projecten.

Modularisatie centraal

Net zoals elk ander bedrijf wordt IMA vandaag geconfronteerd met een steeds terugkerende uitdaging: een verhoogde focus op kwaliteit in combinatie met kost- en tijdsbesparingen. "Door deze contradictie kunnen we bij de start van een project niet meer van een wit blad vertrekken", zegt Joris Ceyssens, Sales Director bij IMA. "Zeker in de prototyping is dat zo. Ook onze klanten staan voor dezelfde uitdagingen dan wij. Dat betekent dat de complete supply chain onder druk staat, waardoor de eindklant vandaag de dag geen tijd meer heeft om lang op een oplossing te wachten. Gesteund door onze ervaring zijn we onze projecten daarom door de jaren heen steeds vaker modulair en mechatronisch gaan opbouwen. Vandaag plukken we de vruchten van deze aanpak. Door bewezen technologieën modulair te hergebruiken, voldoet IMA aan zijn eigen uitdagingen én aan de uitdagingen van de eindklant."

Van prototyping naar retrofit en revamps

Dankzij trouwe klantenrelaties heeft IMA de afgelopen 29 jaar tal van machines voor grote en minder grote bedrijven ontwikkeld. "Vandaag voldoen oudere machines dikwijls niet meer aan de hedendaagse normen en standaards op het gebied van veiligheid en automatisatie", legt Joris uit. "Daarnaast wenst de klant ook de capaciteit van de machines te verhogen. De mechanische structuur van deze machines voldoet meestal nog steeds. Daardoor ontstaat er bij onze klanten de behoefte om machines te reftrofitten of te revampen. Met de ervaring in het automatisatiegedeelte van de machinebouw op zak, waren we perfect in staat om ook aan deze klantbehoefte te voldoen. Zo is het actualiseren van bestaande machines naast prototyping intussen een specialiteit geworden."

Automation

Dankzij deze aanpak bouwde IMA tegelijk heel wat expertise op het gebied van automatisatie op. "Door de ervaringscombinatie van prototyping, retrofits en revamps, kregen we ook de vraag om verschillende machines met elkaar te integreren", vertelt Joris Ceyssens. "Voor dit soort projecten grijpen we terug naar dezelfde aanpak: mechatronische modularisatie. De modulaire aanpak, die zijn efficiëntie al bewezen had in de machinebouw, hebben we nu ook in de systeemintegratie geïntegreerd. Inmiddels is systeemintegratie een volwaardig onderdeel van onze activiteiten geworden. Daarom was de oprichting van de business-unit 'Automation’ een must."

Structurering en standaardisatie

Door de grote vraag was de uitbreiding van de IMA Business-unit 'Automation’ een logische stap. "Dit zowel op het gebied van mensen en technologie", legt Joris uit. "Daarmee bedoel ik dat we naast investeringen in de aanwerving van gespecialiseerde collega’s, ook kijken naar de implementatie van nieuwe technologieën in onze werkprocessen. Op het gebied van hardware engineering, deden we inspiratie op in de Expert Dialogues van EPLAN. Daar leerden we om verder te kijken dan mechanische modularisatie alleen. Zo kwam het belang van structurering en standaardisatie van de modules naar voor. Samen met een EPLAN expert bekeken we hoe we dit voor onze toepassing konden aanpakken, waarna onze hardware engineers opleiding volgden bij EPLAN. Investering in kennis en mensen is voor IMA immers een speerpunt. Vandaag hebben we de juiste balans gevonden om de modularisatie, structurering en standaardisatie van onze projecten te combineren. We zijn er van overtuigd dat deze combinatie steeds dezelfde uitkomst heeft: dat we nog efficiënter gaan werken."

Industry 4.0

De nieuwe werkwijze heeft een impact op de volledige engineeringscultuur in ons bedrijf. "Door deze solide basis in onze aanpak zijn we in staat om alle engineeringsdomeinen beter met elkaar te integreren", zegt Joris Ceyssens. "Gevoed door het 'Industry 4.0-gedachtegoed’ zien we een totale integratie, zowel binnen onze engineering, onze machines als binnen de IT-infrastructuur van onze klanten. Op die manier blijven wij en onze klanten concurrentieel. Zo blijft 'Industry 4.0’ geen leeg 'containerbegrip’, maar wordt de visie meegenomen in onze dagelijkse werking van ons bedrijf."

Project Duvel

"België is het land van de bieren", lacht Joris Ceyssens. "Brouwerij Moortgat, wereldwijd gekend van het Duvel-bier, zat met een logistieke uitdaging. De brouwerij wilde optimaal gebruik maken van de beschikbare gekoelde ruimte. Hiervoor klopten ze bij ons aan. Aan de hand van verschillende toepassingen, zoals nauwkeurige positionering, vacuümtechnieken, een op maat ontwikkelde XZ-manipulator met lange reikwijdte en servotechnieken wisten we een specifieke volautomatische palletstapelmachine te bouwen die ervoor zorgde dat er 25 procent meer capaciteit gecreëerd werd. Wij verzorgden een volledig mechatronisch concept: van mechanisch ontwerp over elektrisch en pneumatische engineering tot software. Ook de fabricage, assemblage en veiligheid namen we voor onze rekening", besluit Joris Ceyssens.

- Voor meer informatie over IMA: www.machinebouw.be